Familie & Freizeit

Entdecken Sie Tipps für aktive Tage und entspannte Auszeiten – ob mit Kindern, Freund:innen oder zu zweit. In „Familie & Freizeit“ zeigen wir, wie abwechslungsreich das Leben in Hannover und der Region sein kann. Entdecken Sie unsere spannenden Freizeittipps für alle Generationen.

Highlight

Hannovers romantischste Picknickorte

Wenn der Sommer in Hannover Einzug hält und die Abende länger werden, zieht es Verliebte hinaus ins Freie auf der Suche nach dem perfekten Plätzchen für ein entspanntes Picknick zu zweit. Abseits vom Großstadttrubel offenbart Hannover eine Fülle idyllischer Oasen: stille Winkel am Wasser, verträumte Parkwiesen unter alten Bäumen und versteckte Aussichtspunkte mit Charme. Wir stellen Ihnen die romantischsten Picknickplätze der Stadt vor.

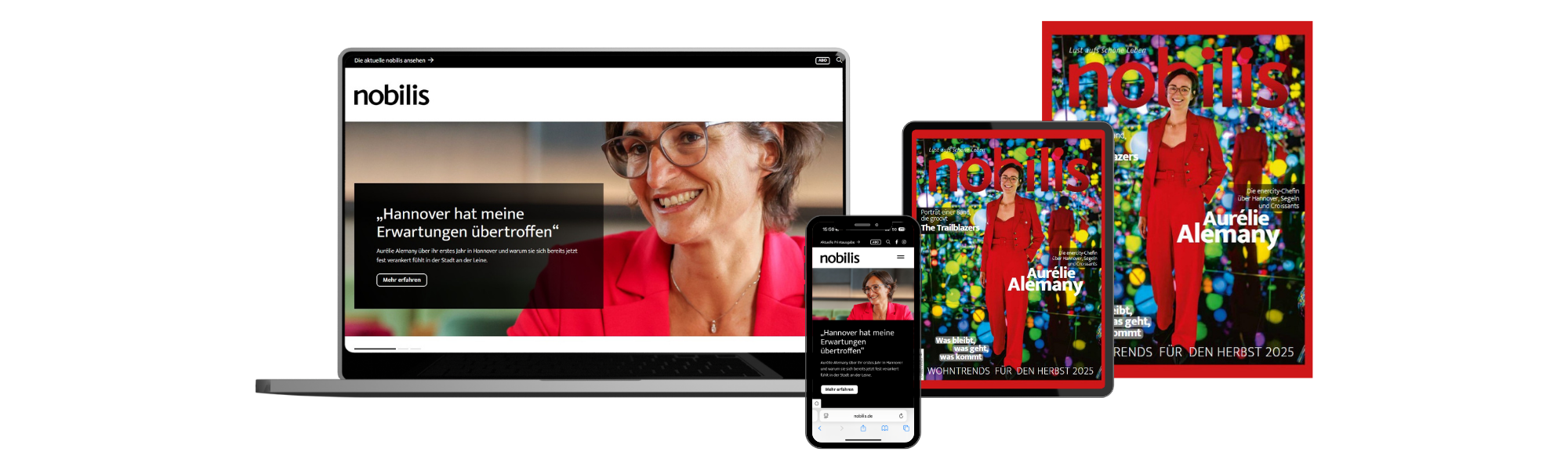

Lust aufs schöne Leben in Hannover & der Region.

Mehr nobilis entdecken?

Folgen Sie uns auf unseren Social-Media-Kanälen für aktuelle Highlights, Einblicke hinter die Kulissen und Geschichten, die bewegen.

Mehr nobilis entdecken?

nobilis_hannover

nobilishannover

Setzen Sie Ihr Unternehmen in Szene – mit einer starken Präsenz in der nobilis.

Unser Sales-Team unterstützt Sie gern dabei, die passenden Anzeigenformate und Werbemöglichkeiten für Ihr Unternehmen zu finden – individuell, wirkungsvoll und auf Ihre Zielgruppe abgestimmt.